プロジェクト概要

広島に拠点を置くハウスメーカーである山根木材の福岡支店移転に伴う改装プロジェクトである。広島工業大学杉田宗研究室は産学連携プロジェクトとして、このパーテーションの設計ならびに施工を行った。既存の鉄骨の建物を山根木材らしい木材の溢れる空間に変化させるために、新たな木材の使い方を考えた。私はコンピュテーショナルデザインとデジタルファブリケーションを活用したデザイン検討や、生産性を考慮した詳細設計などプロジェクト全体に関わった。

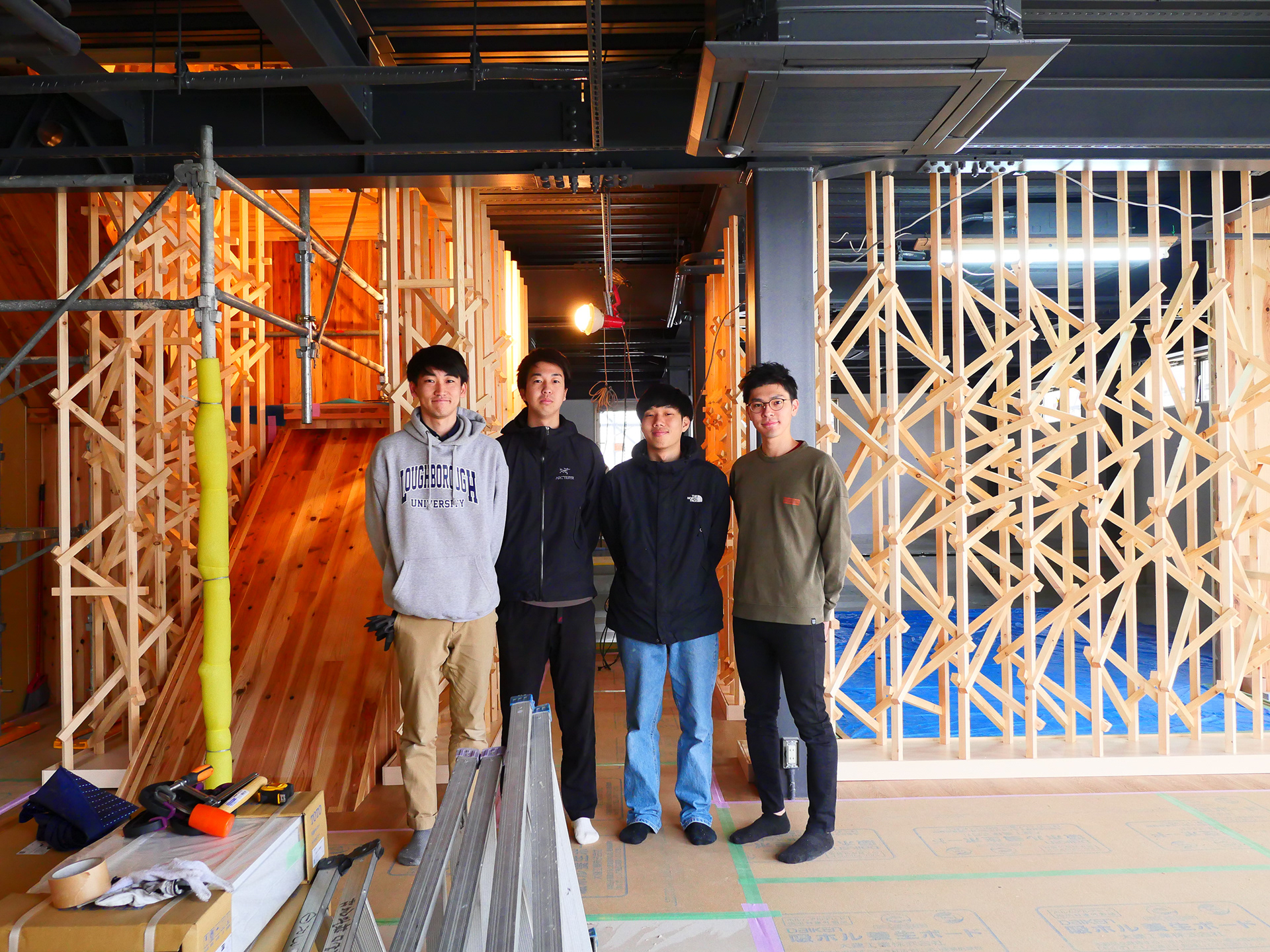

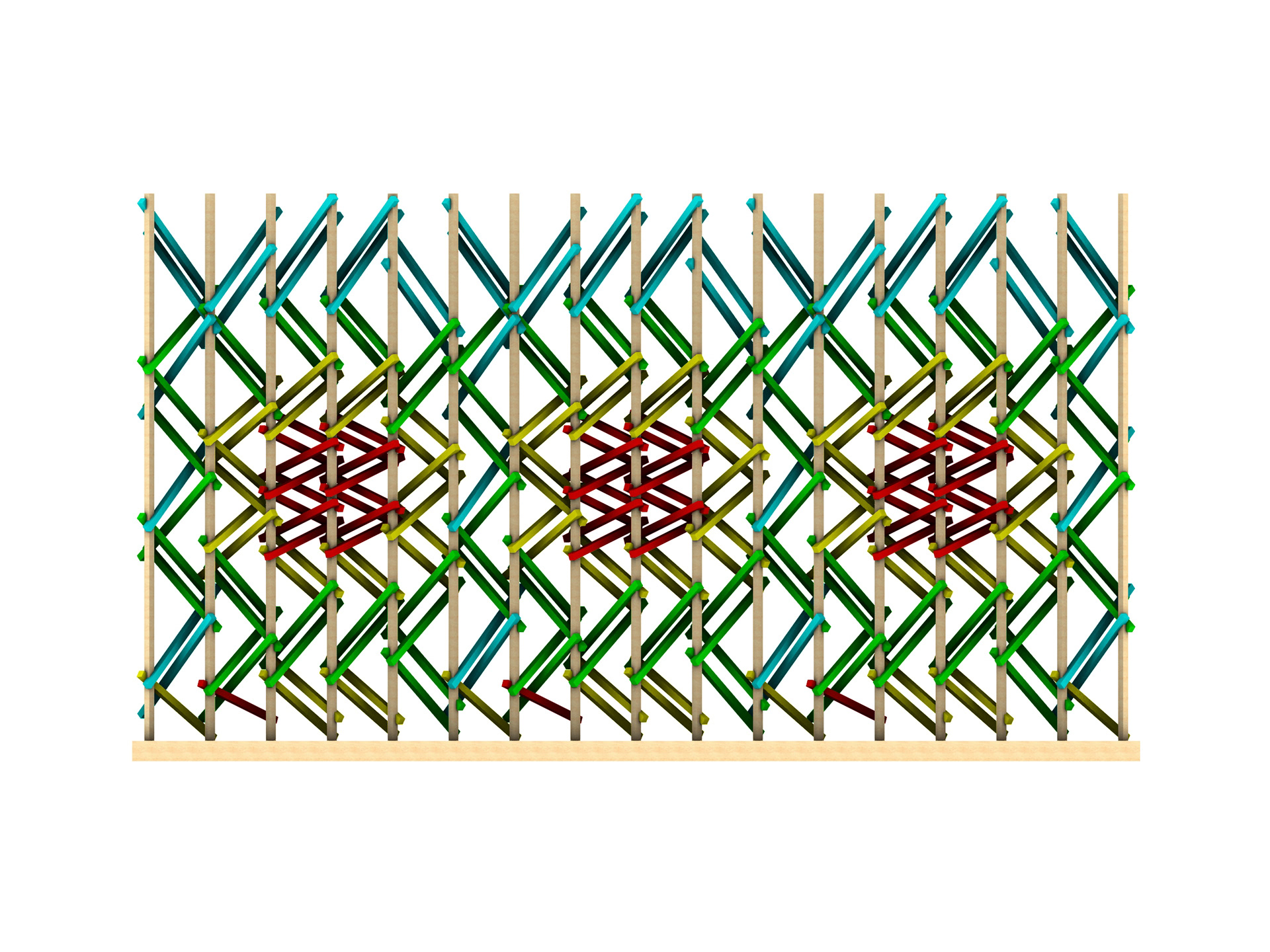

この木組みのパーテーションは、あるルールをもとに疎密のグラデーションを作り、木材が自然に組み合わさるようなデザインを目指した。3DCAD を使用し、モデルを確認しながら、細かな位置の調整を行った。実物大でのグラデーションの見え方や、実際に使う材料での強度、また効率的な組み立て手順を検討するために、研究室にある CNC マシンを使用し、原寸大のモックアップを繰り返し製作することで、多角的な検証を行った。材料の加工の効率性を考え、縦材のパーツの数を減らすための工夫や、加工データの作成時に起こるミスを減らすために、研究室と製造側の間に入り綿密なやり取りを行った。現場でのパーテーションの組み立て作業は、研究室の学生4人が中心に行った。

この木組みのパーテーションは、あるルールをもとに疎密のグラデーションを作り、木材が自然に組み合わさるようなデザインを目指した。3DCAD を使用し、モデルを確認しながら、細かな位置の調整を行った。実物大でのグラデーションの見え方や、実際に使う材料での強度、また効率的な組み立て手順を検討するために、研究室にある CNC マシンを使用し、原寸大のモックアップを繰り返し製作することで、多角的な検証を行った。材料の加工の効率性を考え、縦材のパーツの数を減らすための工夫や、加工データの作成時に起こるミスを減らすために、研究室と製造側の間に入り綿密なやり取りを行った。現場でのパーテーションの組み立て作業は、研究室の学生4人が中心に行った。

3DCADを使った効率の良い検討

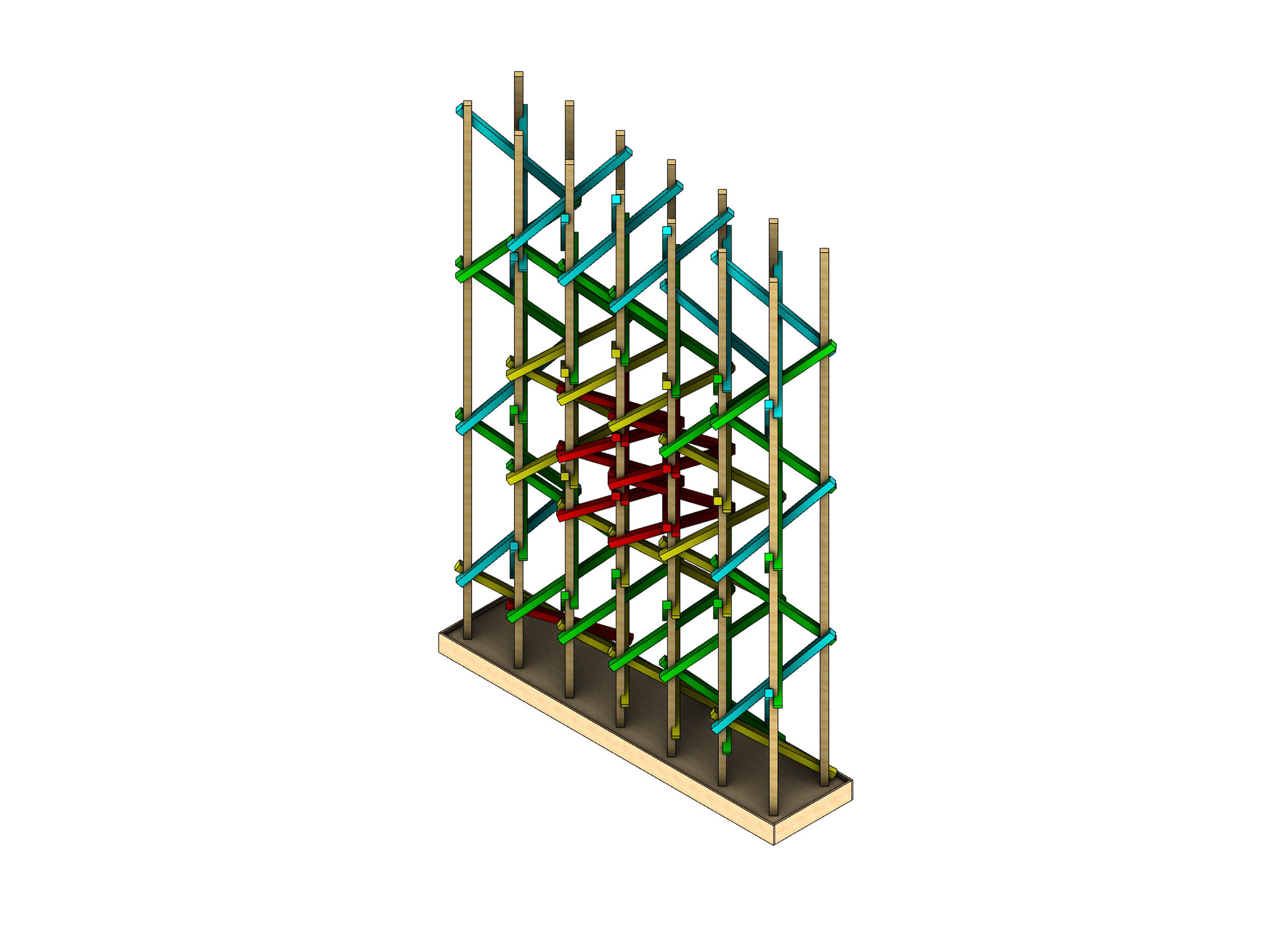

この木組みのパーテーションは、ランダムな木材が自然に組み合わさっているように見えるが、ある程度のルールを持たせて疎密のあるグラデーションを作っている。グラデーションを実現するため、3DCAD の Rhinoceros や、そのプラグインである Grasshopper を用いることで、3D モデルを確認し、細かい位置の調整を行いながら、デザインの検討を行った。パーテーションは各階の天井高に合わせ、1 階が2800 ㎜、2 階が2400 ㎜の高さとしている。加工の簡略化を考え、どちらの高さでも、同じグラデーションの基本パターンを使用して、全体の構成を考えている。

デジタルファブリケーションで素早いアウトプット

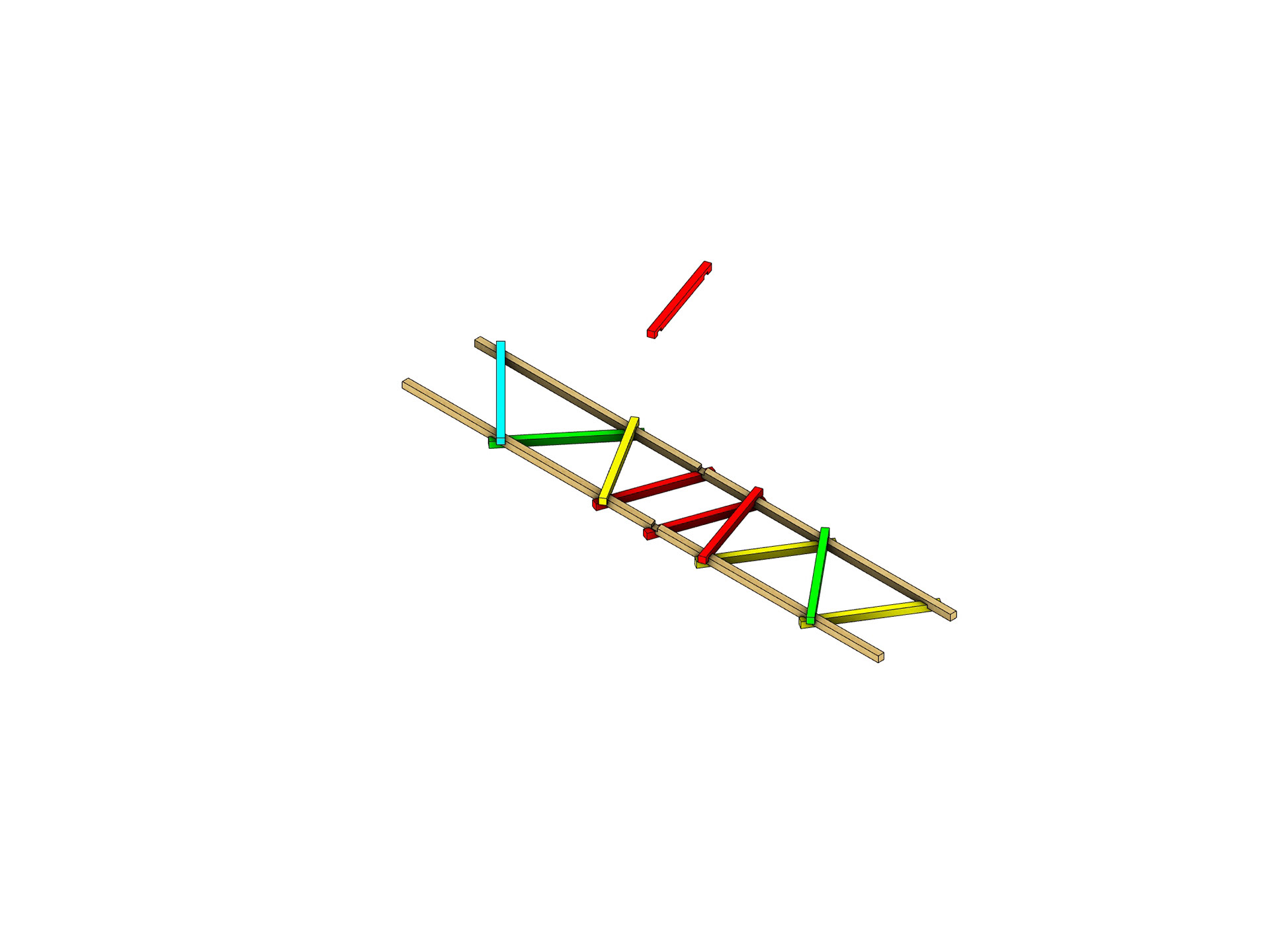

グラデーションの実物大での見え方や実際に使う材料の強度、効率的な組み立て手順を、モックアップの製作を繰り返し検討した。研究室にある CNC マシンを使用し、デジタルファブリケーションを活用することで、多角的な検証をすることができた。

工場側との綿密な連携でミスを減らす

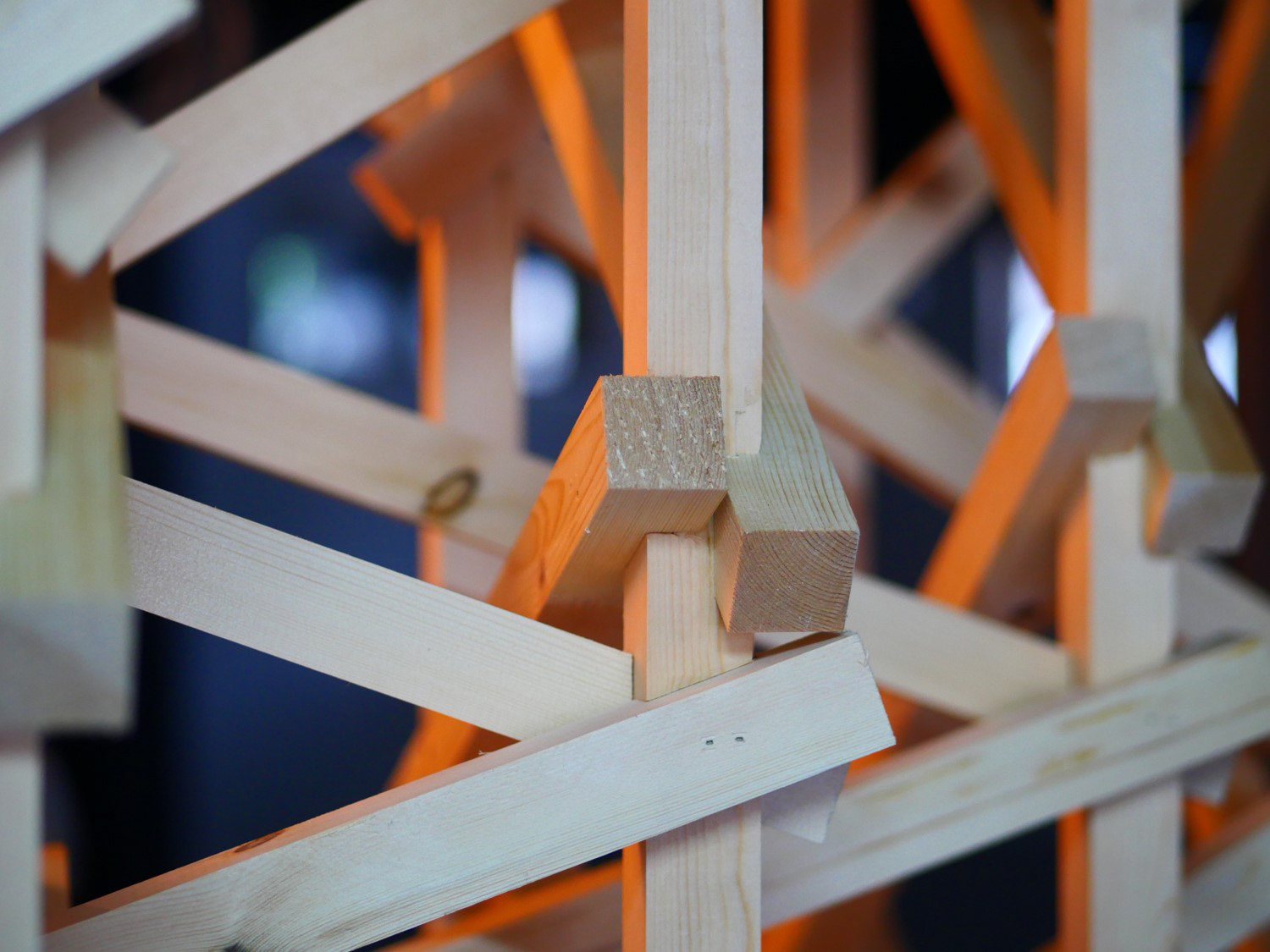

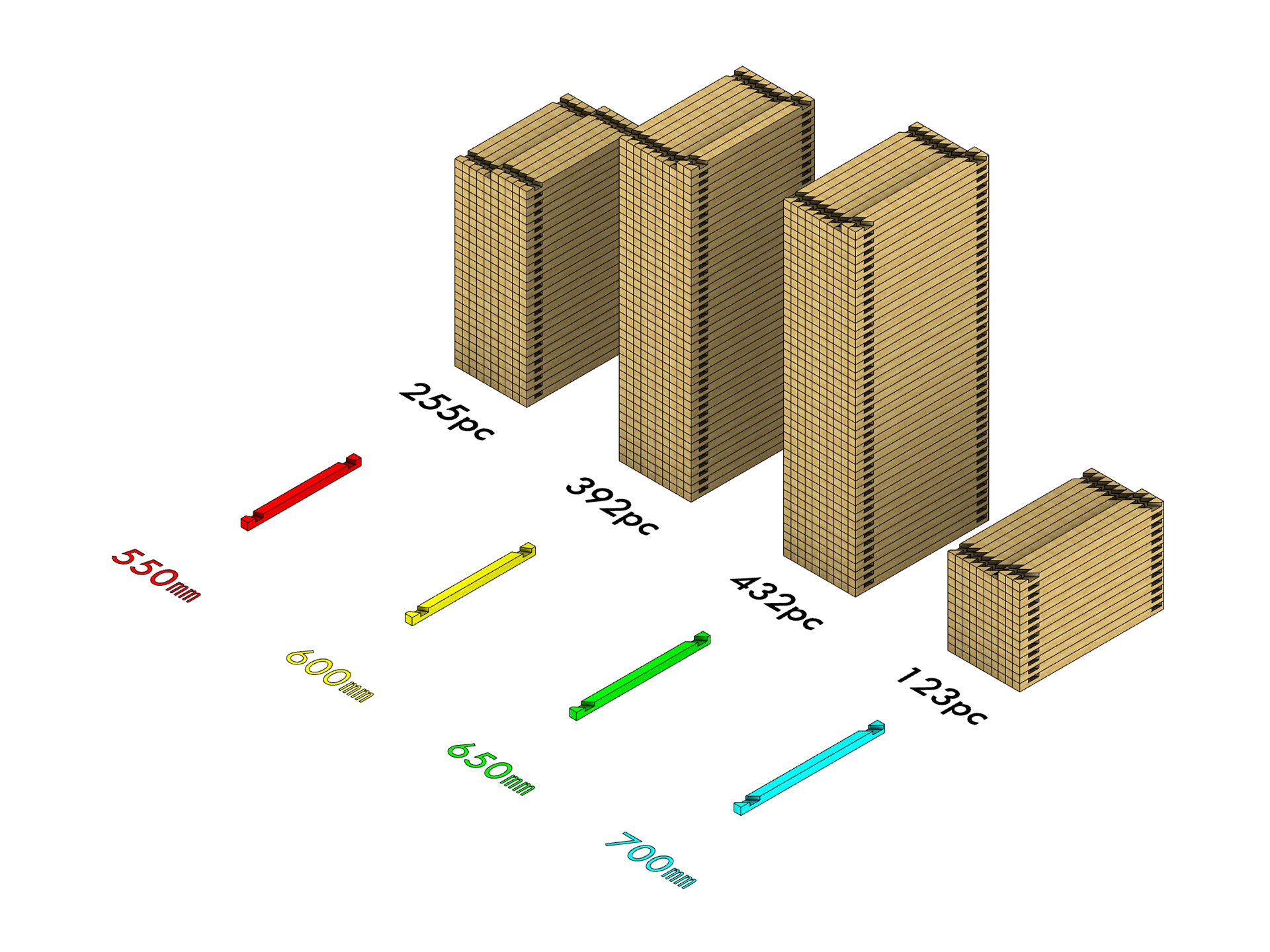

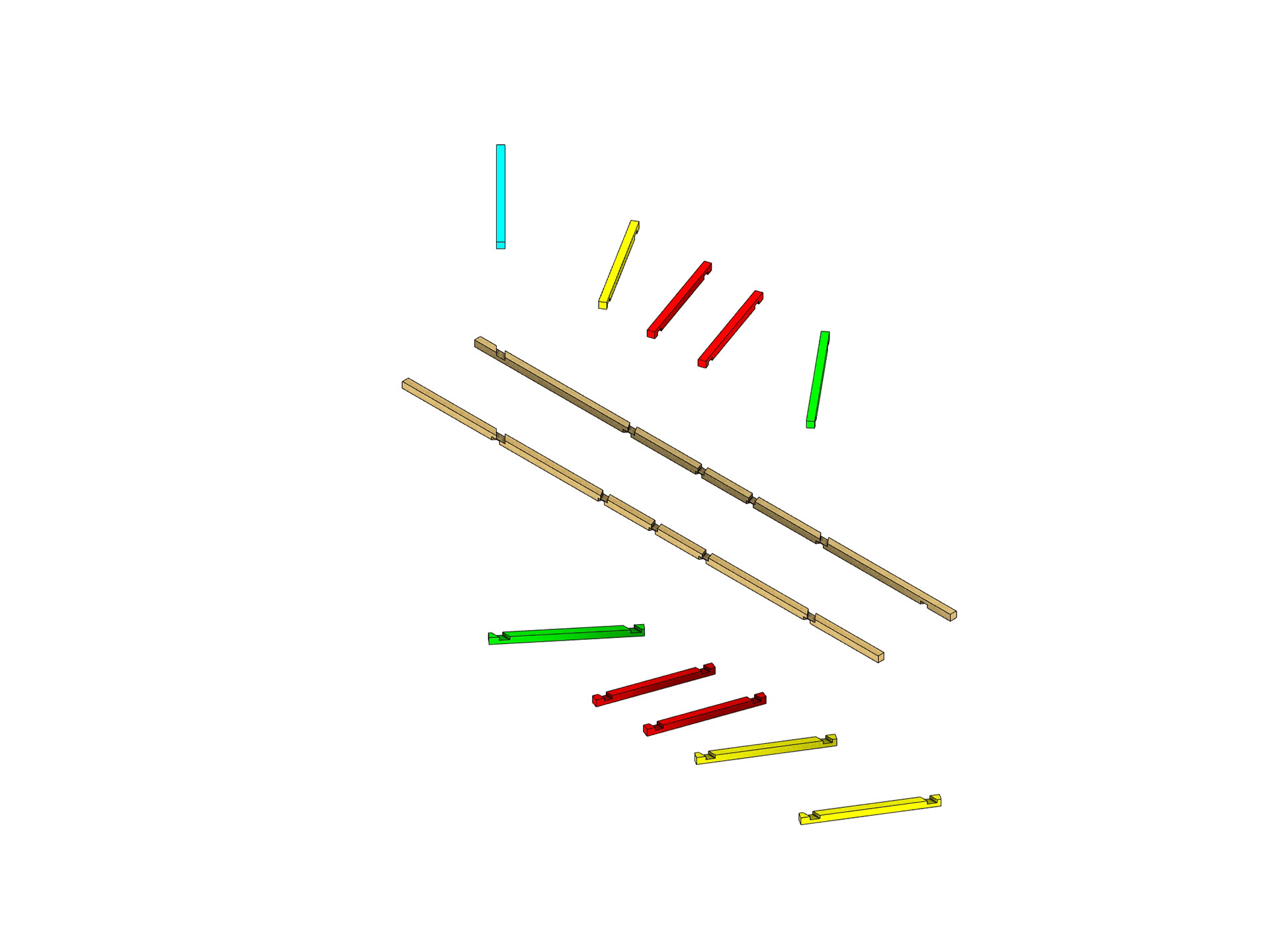

材料の加工の効率性を考え、縦材のパーツの数を減らすための工夫や、加工データの作成時に起こるミスを減らすために、研究室と製造側で綿密なやり取りを行った。基本となるグループの繰り返しで全体を構成することで、加工の効率化や、加工ミスの最少化ができると考えた。生産性の向上を目指しつつ、ここまで考えてきた疎密のグラデーションなどの意匠性をそぐわないデザインの検討を重ね、最終デザインにたどり着いた。

研究室の学生でセルフビルド

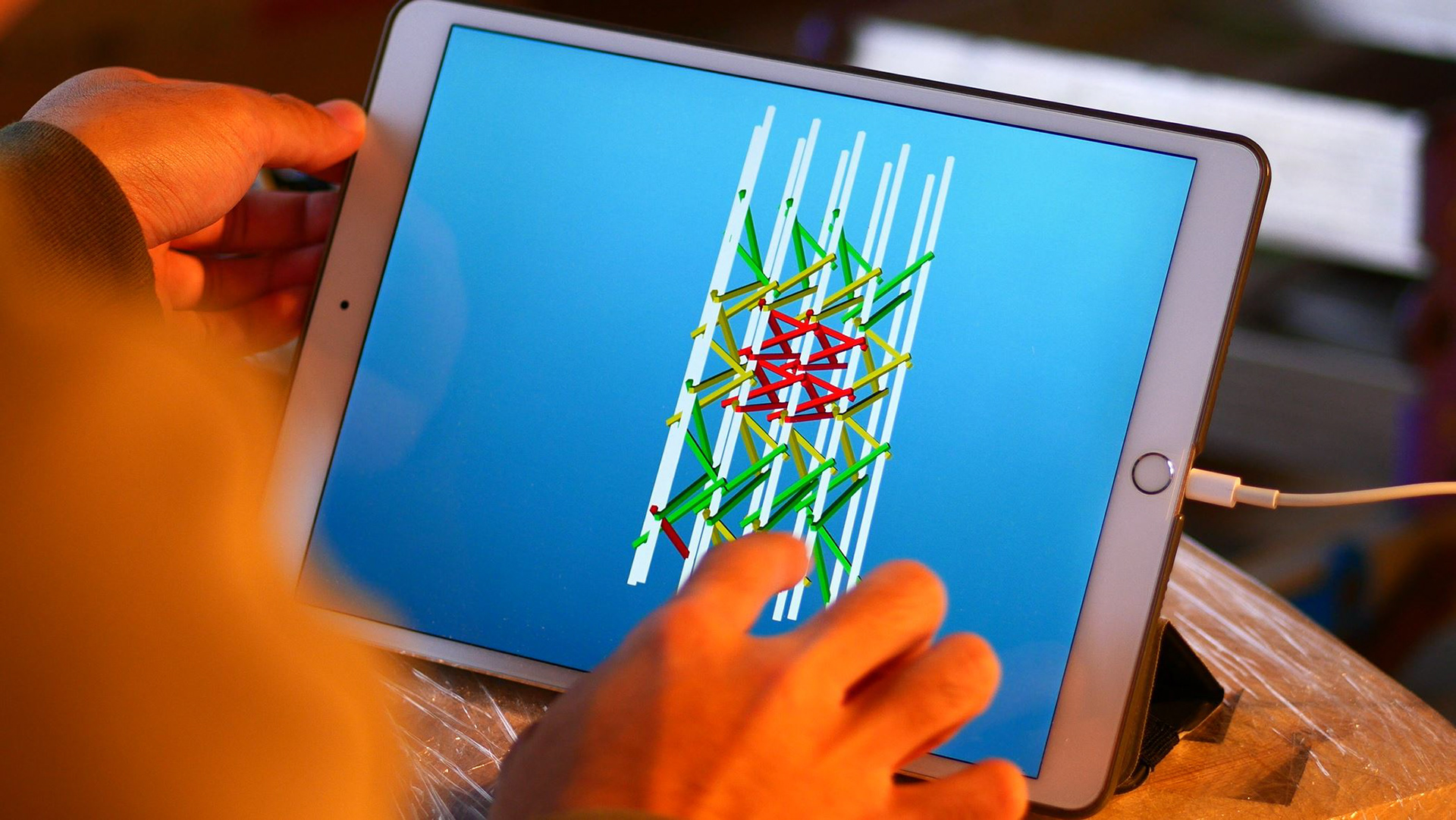

現場でのパーテーションの組み立て作業は、研究室の学生4人が中心になり行った。複雑に絡み合う4種類の斜め材を正確な順番で組み立てていくために、斜め材を長さごとに分かりやすく色分けした3 D モデルをインターネット上にアップロードし、iPad で確認をしながら作業を進め、作業ミスを少なくするように努めた。縦材と斜め材の接合部にはネイラーを打つことで固定し、縦材の下部は床面とアングルでつなぎ合わせることで全体の強度が保たれている。